Ratternd fährt das Rolltor hoch. Dr. Rainer Stahl breitet beide Arme aus und lässt den Blick durch die Halle schweifen: „Wir haben hier eine Menge Platz“, ruft er. Nach links und rechts erstreckt sich der gewaltige Raum jeweils 100 Meter weit. Früher wurde hier mal Dünger gebunkert, zigtausend Kubikmeter spezieller Salze. Das ist Jahrzehnte her. Jetzt lagern in der gut einen halben Hektar großen Halle Ersatzteile und ein paar alte Apparate. „Die Flächen können wir frei machen“, sagt Stahl. Er hat Großes vor. In der Halle soll grüner Wasserstoff für das Chemiewerk produziert werden. Der Bau des Elektrolyseurs wird noch in diesem Jahr starten.

Rainer Stahl ist promovierter Chemiker und leitet seit drei Jahren den Evonik-Standort in Herne. Das Werk im Herzen des Ruhrgebiets hat eine lange und bewegte Geschichte, die Strukturen sind über Generationen gewachsen. Früher wurde hier tief unter der Erde Steinkohle gefördert. Heute entsteht komplexe Chemie für den Weltmarkt, deren Herstellungsverfahren bis ins Kleinste ausgeklügelt sind. Dabei soll es bleiben. Doch dazu muss einiges passieren. Schließlich verlangen nicht nur die Kunden und die Politik nach nachhaltiger Produktion. Sondern Evonik selbst hat sich Innovation und Nachhaltigkeit als strategische Prinzipien auf die Fahnen geschrieben.

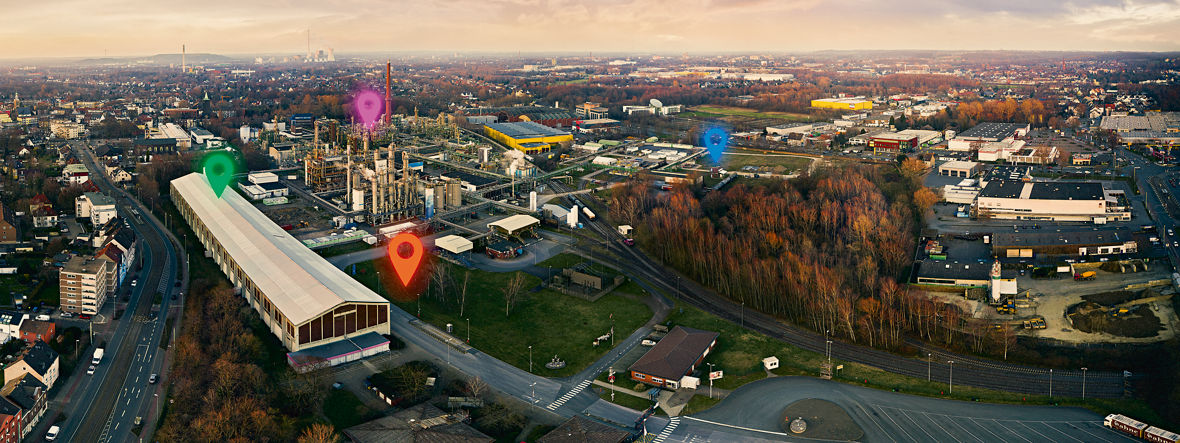

Um den Evonik-Standort Herne klimaneutral zu machen und in die Kreislaufwirtschaft zu bringen, müssen viele Dinge ineinandergreifen. Dafür sind die Aussichten hier besonders vielversprechend: „Unsere Chemieprozesse müssen wir gar nicht grundlegend verändern“, sagt Stahl. „Es genügt, bei Rohstoffen und Energie umzustellen.“ Überdies gehen wirtschaftliche und ökologische Interessen Hand in Hand. „Wir senken die Kosten und sichern Rohstoffversorgung sowie Energiebedarf stärker gegen Risiken ab“, ergänzt Lutz Komorowski, Leiter Elektro-, Mess- und Regeltechnik. „Außerdem sind die heute dazu verfügbaren Technologien nachhaltiger und zukunftssicherer.“ Der Plan ist umfassend: Fossile Quellen für Kohlenstoffe sollen sukzessive ersetzt, Stoff- und Energiekreisläufe geschlossen werden. Mit seinem ganzheitlichen Konzept könnte das Herner Werk zum Anschauungsobjekt für eine defossilierte Chemieindustrie werden. Evonik nennt es den „Herne Green Deal“.

Teil der Energiewende

Der Stoff, um den sich in Herne alles dreht, heißt Isophoron. Das Molekül ist ein einfacher Ring aus Wasserstoff, Kohlenstoff und Sauerstoff. Seit vielen Jahren stellt es Evonik in Herne aus Aceton her. Herne ist die Wiege dieses industriellen Verfahrens. In den 1960er-Jahren wurde Isophoron vor allem als Lösemittel verkauft. Heute ist es ein viel gefragtes Vorprodukt für die Chemie. Das größte Geschäft macht Evonik mit komplexeren Folgeprodukten. Dazu werden in der sogenannten I- und T-Chain schrittweise funktionale Gruppen ans Isophoronmolekül angebaut. So entsteht zum Beispiel Isophorondiamin, das die Hersteller von Windkraftanlagen brauchen, um spezielle Epoxidharze zu härten. Evonik ist einer der wichtigsten Hersteller weltweit, und in Herne befinden sich drei der fünf I-Chains des Konzerns.

„Wir produzieren Chemie für einen rasant wachsenden Weltmarkt und sind mit unseren Produkten Teil der grünen Energiewende“, sagt Lutz Komorowski. Er ist Stahls rechte Hand in Technikfragen. Die beiden sind ein eingespieltes Duo, das gern miteinander feixt und sich verbal die Bälle zuspielt. Komorowski ist seit neun Jahren in Herne. Stahl kam vor drei Jahren als Standortleiter hierher, zuvor verantwortete er Produktion und Technik am Evonik-Standort in Schanghai. Die beiden verbindet ihr technischer Hintergrund und ein unbändiger Spaß daran, eingefahrene Prozesse ständig zu hinterfragen. Gern tüfteln sie auch nach Feierabend noch an kniffligen Technologiefragen. Und davon gibt es einige in Herne.

Was kostet die Revolution?

Ihr Vorhaben ist gigantisch: Stahl und Komorowski haben sich zum Ziel gesetzt, den Standort vollkommen unabhängig von fossiler Energie und fossilen Rohstoffen zu machen. Pläne für mehr als ein Dutzend Bauvorhaben haben sie schon in der Schublade, in Summe könnten damit 26.600 Tonnen CO₂ pro Jahr eingespart werden. Auch ein emissionsfreier Standort Herne ist denkbar. Die Vorhaben passen bestens in die Konzernstrategie: Bis 2030 will Evonik die sogenannten Scope-1- und Scope-2-Emissionen um ein Viertel reduzieren. Scope-1-Emissionen umfassen Klimagase, die Evonik selbst produziert. Zu Scope 2 zählt CO₂ aus eingekaufter Energie. Konzernweit will Evonik 700 Millionen ₤ in sogenannte Next Gen Technologies investieren – technische Maßnahmen, die Ressourcen, Energieeinsatz und Emissionen reduzieren helfen sowie zugleich Kosten senken.

„Die Chemieindustrie ist die härteste Nuss, die es zu knacken gilt“, sagt Professor Martin Stuchtey. „Sie ist die ultimative fossilbasierte und energieintensive Branche.“ Der Mitgründer des Beratungsunternehmens Systemiq hat zusammen mit der Universität Tokio eine Studie veröffentlicht, die zeigt, wie es gehen könnte: Der globale Chemiesektor könnte demnach bis 2050 nicht nur klimaneutral, sondern sogar klimapositiv werden – also die Atmosphäre von Kohlendioxid entlasten. Dazu müsste er statt Kohlenstoff aus Öl und Erdgas überwiegend solchen einsetzen, der bereits im Umlauf ist – sei es in der Luft, in Pflanzen oder in Abfällen. Ferdi Schüth, Professor am renommierten Max-Planck-Institut für Kohlenforschung in Mülheim, ist etwas skeptischer. Für ihn ist schon Klimaneutralität für Europa ein sehr anspruchsvolles Ziel. Den Weg, der in Herne eingeschlagen wird, hält er aber für richtig: „Es ist wichtig, jetzt so schnell wie möglich voranzugehen, indem man die Glieder der Wertschöpfungskette beibehält, aber auf eine nachhaltige Basis setzt“, so Schüth.

Dass in Herne relativ wenige unterschiedliche und vergleichsweise simple Rohstoffe zum Einsatz kommen, macht das Werk zum optimalen Versuchskandidaten: „Wasserstoff, Ammoniak, Methan, Aceton, Sauerstoff – wir brauchen hier am Standort fast nichts, was man nicht aus dem Grundkurs Chemie kennt“, sagt Komorowski. „Diese Rohstoffe könnten wir auch aus grünen Quellen beziehen – oder produzieren sie selbst.“ Sogar die CO₂-Emissionen und Abfallstoffe könnten wieder als Rohstoff in die Produktion eingespeist werden.

Grün statt grau

Im alten Salzlager geht es los: Der Standort benötigt heute bis zu 30 Millionen Kubikmeter Wasserstoff pro Jahr. Bislang kommt dieser per Pipeline, hergestellt aus Erdgas in Steam Reformern, die pro Tonne Wasserstoff zehn Tonnen und mehr an CO₂ ausspucken. Das ist nicht nur fürs Klima bedenklich, sondern auch für die Produktionssicherheit: Ein einziges Rohr versorgt den ganzen Standort – in der Spitze mit über 3.500 Kubikmeter Wasserstoff pro Stunde. Als Puffer dient ein Drucktank mit 6.000 Kubikmeter Inhalt. Fällt die Pipeline aus, müssen Stahls Mitarbeiter im Leitstand die Anlagen geordnet runterfahren. „Selbst wenn alles gut geht und die Versorgung nach ein paar Stunden wieder einsetzt, stehen wir erst mal für ein paar Tage“, sagt Komorowski.

Die Lösung heißt H₂annibal – in Anlehnung an H₂ für Wasserstoff und die stillgelegte Zeche Hannibal in unmittelbarer Nachbarschaft. Die geplante Wasserelektrolyse im Salzlager ist ein Kooperationsprojekt mit Siemens Energy und wird vom Bundesministerium für Bildung und Forschung gefördert. Sie spaltet Wasser mittels Strom aus erneuerbaren Energiequellen auf in Wasserstoff und Sauerstoff. Die Wasserstoffausbeute soll den halben Bedarf des Werks abdecken. Fällt künftig die Pipeline aus, lässt sich ein gedrosselter Weiterbetrieb aufrechterhalten. Ganz nebenbei liefert die Elektrolyse auch noch Sauerstoff, der in der Produktion eingesetzt wird.

»Die Chemieindustrie ist die härteste Nuss, die es zu knacken gilt.«

Martin Stuchtey MITGRÜNDER DES BERATUNGSUNTERNEHMENS SYSTEMIQ

Abfälle verwerten

Bei allen anderen Rohstoffen könnten in Herne ebenfalls nachhaltige Quellen erschlossen werden: Heute rollen pro Tag 50 Tonnen Ammoniak per Kesselwagen und mehr als 300 Tonnen Aceton per Lkw ins Werk. Beides ließe sich zumindest in Teilen bald vor Ort selbst gewinnen aus Abfall- und Abgasströmen. Vergleichsweise einfach ist das bei Ammoniak. Stahl und Komorowski haben da schon mal eine Idee. Vor dem Salzlager baut sich die imposante Skyline des Standorts auf – ein Gewirr aus Rohren, Reaktoren und Schloten, die sich zum Teil Dutzende Meter in den Himmel strecken. Stahl deutet auf zwei Schlote, wo seine Ingenieure Umrüstungen planen. Im Projekt HAmst:ER soll als Nebenprodukt anfallendes Ammoniumsulfat per Elektrodialyse wieder zurückgespalten werden. Die Abkürzung steht für „Herner Ammoniumsulfat: Elektrodialysebasierte Rückspaltung“ – nicht nur in technischen Fragen beweisen Komorowski und Stahl Kreativität.

Bislang finden die Herner für ihr Ammoniumsulfat Abnehmer in der Landwirtschaft, wo es als Stickstoffdünger dient. Weil aber auch die Bauern künftig mit weniger Stickstoffdünger auskommen wollen, muss sich die Industrie ohnehin Gedanken machen, was sie mit ihren großen Mengen anfängt. Weiter geht es mit dem Ammoniak: Das zweite Projekt hört auf den Namen HASe für „Herner Ammoniak-Separation“. Reste des Rohstoffs sollen vor der Verbrennung aus den Abgasströmen abgetrennt und so zurückgewonnen werden. Ganz nebenbei entsteht dann weniger Stickoxid in der Verbrennung.

Auch fürs Aceton haben sie in Herne Pläne: Gleich neben dem alten Salzlager reiht sich auf einer Grünfläche eine Handvoll Birken. In ihrem Schatten könnte die wohl revolutionärste Neuerung des Herne Green Deal entstehen: die Erzeugung von Aceton aus Kohlendioxid, auf biotechnologischem Weg mittels Bakterien. Aceton gehört zu den wichtigsten Rohstoffen für den Isophoronstrang. Er trägt aber auch den schwersten CO₂-Rucksack: Rund die Hälfte der gesamten Scope-3-Emissionen der Business Line Crosslinkers stammt vom Aceton. Scope 3 umfasst unter anderem die Klimalasten aus eingekauften Rohstoffen. Schon heute kauft Evonik kleinere Mengen Bio-Aceton aus zertifiziert nachhaltigen Quellen und speist sie in den Produktionsprozess ein. Die Kunden des Unternehmens können dann nach dem Massenbilanzverfahren – ähnlich wie beim Ökostrom – bei Evonik Folgeprodukte mit einem geringeren CO₂-Fußabdruck kaufen. Aceton sogar aus Abgasen oder Abfällen zu gewinnen wäre aber so etwas wie der Goldstandard der Kreislaufwirtschaft.

„Die Technologie ist da“, sagt Stahl. Das US-Unternehmen Lanzatech hat ein Verfahren entwickelt, in dem ein anaerobes Bakterium aus Kohlendioxid und Wasserstoff Aceton erzeugt. Eine nicht übermäßig große Anlage würde reichen, um „zwei Fliegen mit einer Klappe zu schlagen“, wie Stahl sagt: Die Fermentation liefert Aceton und schluckt CO₂-Emissionen. „Das grüne Aceton macht sich damit zusätzlich bezahlt, weil wir direkt CO₂-Zertifikate einsparen können.“ Einen passenden Namen für das Projekt gibt es natürlich auch schon: SAcHer – „Sustainable Aceton for Herne“.

Heizung für Herne

Die Rohstoffe sind eine entscheidende Größe nicht nur in Herne, sondern insgesamt bei Evonik. Die größte Klimalast des gesamten Konzerns steckt in eingekauften Rohstoffen. Doch der zweite große Hebel ist die Energieversorgung. In Deutschland entfällt derzeit rund ein Viertel des industriellen Energieverbrauchs auf die Chemieproduktion. Auch in Herne ist der Energiehunger enorm: Zehn Megawatt Strom zieht der Standort zu Spitzenzeiten bisher aus dem Netz, dazu pro Jahr noch einmal 22 Millionen Kubikmeter Erdgas. Das Erdgas wird zwar überwiegend als Rohstoff eingesetzt, zusammen mit den Rückständen des Werks dient es aber auch zur Energieversorgung.

Konzernweit deckt Evonik bereits 27 Prozent des extern bezogenen Strombedarfs aus erneuerbaren Quellen, ab 2030 wird Evonik nur noch Strom aus erneuerbaren Quellen zukaufen. Die Versorgung mit Grünstrom ist das eine, das effiziente Management der eingesetzten Energie das andere. Auch hier legt Herne vor. Dieses Projekt trägt den Namen TORTE („Technische Optionen zur Rückgewinnung Thermischer Energie“): Große Teile seiner Abwärme soll der Standort künftig ins Fernwärmenetz des Energieunternehmens Uniper einspeisen – zunächst genug für rund 1.000 Haushalte.

Dass sich im dicht besiedelten Ruhrgebiet Chemie- und Energiewirtschaft so eng tummeln, hat Vorteile. „Hier soll die Hochtemperaturwärmepumpe stehen“, sagt Stahl und zeigt auf eine Lücke neben den Kühltürmen, an der sich nur wenige Meter entfernt schon heute zwei dick isolierte Fernwärmerohre vorbeischlängeln. SAcHer würde direkt von TORTE profitieren. Dass die Namen sich so treffend fügen, sei Zufall, beteuert Stahl. „Sie sind völlig unabhängig voneinander entstanden, und wir haben erst nach einer Weile gemerkt, wie gut sie zusammenpassen.“ Noch in diesem Jahr startet zudem das Bauprojekt HerMES („Herne Managing Emissions and Sustainability“). Dabei installiert Evonik eine hochmoderne Verbrennungsanlage für Produktionsrückstände.

VON KOHLE ZU GRÜNEM WASSERSTOFF

Die Geschichte des Evonik-Standorts Herne

1872

KOHLEBERGBAU: Neben dem Gelände des heutigen Evonik-Werks entsteht Schacht 2 der Zeche Hannibal – eine von elf Zechen in Herne, die ab Mitte des 19. Jahrhunderts die Ansiedlung von Industrieunternehmen nach sich ziehen.

1928

GASERZEUGUNG: Rund um die Zechen entstehen Industrien zur Koksgasverwertung. Auf dem heutigen Werksgelände entsteht das Stickstoffwerk Hibernia.

1935

SPRIT AUS KOHLE: Vor dem Zweiten Weltkrieg übernimmt Krupp das Werk und verlegt sich auf die kohlebasierte Produktion von Teer, Benzin und Paraffin.

1945

ENDE IN RUINEN: Nach der Zerstörung durch die Alliierten liegt die Produktion zunächst still; dann werden kurzzeitig Seifenrohstoffe produziert.

1952

DÜNGER UND WACHS: In der Nachkriegszeit werden zunächst Paraffine, dann außerdem Ammoniak und Ammoniumsulfat produziert.

1962

NEUES AUS ACETON: Erstmals wird in Herne Isophoron auf Basis von Aceton produziert. In den Folgejahren kommen immer mehr Ausbaustufen für neue Folgeprodukte wie Isophorondiamin und Isophorondiisocyanat hinzu.

1979

DER WEG ZU EVONIK: Nach mehreren Namens- und Eigentümerwechseln gehört das Werk nun zu den Chemischen Werken Hüls, die später in der Degussa aufgehen, einem direkten Vorgängerunternehmen von Evonik.

1992

EXPORTMODELL: In Mobile (Alabama, USA) entsteht ein integrierter Isophoronverbund (I-Chain) nach Herner Vorbild.

2012

AUSBAU IN CHINA: Im chinesischen Schanghai baut der im Vorjahr auf den Namen Evonik Industries getaufte Konzern einen Isophoronverbund (I-Chain) – nahezu baugleich zu dem in Herne. Die Produktion startet 2014.

2023

HERNE GREEN DEAL: Geplanter Baubeginn für eine Wasserstoffelektrolyse zur Versorgung des Standorts

Turbinen statt Öfen

Ein gutes Stück weiter in die Zukunft reichen die Pläne für drei der bestehenden Verbrennungsöfen. Stahl und Komorowski legen den Kopf in den Nacken. Ihre Blicke wandern empor am backsteinernen Fabrikschornstein, der alles am Standort überragt. Gleich daneben, deutlich weniger markant, steht eine von drei Verbrennungsanlagen. „Die sorgen dafür, dass unsere Produktionsrückstände verbrannt werden“, erklärt Stahl. „Außerdem erhitzen wir damit Thermalöl, das die nötige Prozesswärme in unsere Anlagen bringt“, ergänzt Komorowski.

Auch hier haben die beiden Neues im Sinn. Sie wollen mit eigenen Abfällen Strom erzeugen. Dazu sollen die heutigen Öfen Verbrennungsturbinen weichen. Die würden dann aus brennbaren Produktionsabfällen neben Prozesswärme insgesamt bis zu sechs Megawatt Strom für den Standort erzeugen. Natürlich trägt auch dieses Vorhaben einen klingenden Namen: HErOdoT, für „Herner Energie-Optimierung durch optionale Turbine“. Das Konzept dazu haben Stahl und Komorowski mit den Turbinenexperten des Projektpartners Siemens Energy ausgearbeitet. „Das war nicht einfach“, erinnert sich Stahl. Heutige Turbinen sind hochgezüchtet, getrimmt auf maximale Stromausbeute und minimale Emissionen. Dafür schlucken sie aber nicht mehr jeden Brennstoff. „Unser Projekt stellt die Anforderungen auf den Kopf“, sagt Komorowski: In Herne geht es in erster Linie ums zielgerichtete Entsorgen von Produktionsrückständen. „Es kommt nicht auf den letzten Prozentpunkt im Wirkungsgrad an.“ Siemens Energy und Evonik fanden ein über Jahrzehnte bewährtes, sehr robustes Turbinendesign, mit dem sich die Pläne möglicherweise realisieren lassen.

Siemens Energy erprobt derzeit in Schweden, wie gut sich Produktionsrückstände in einer Turbine verwenden lassen – mit Rückstandsproben, die Evonik aus Herne schickt. Selbst mit den CO₂-haltigen Abgasen aus der Turbine lässt sich noch etwas anfangen: Die Stickoxide werden aus den Abgasen entfernt, das Kohlendioxid dient als Futter für die Aceton produzierenden Bakterien.

Rotorenrecycling

In Herne denken sie jedoch nicht nur über die Kreisläufe im eigenen Werk nach. Die Produkte aus Herne gehen in viele Industrien. Zu den wichtigsten zählen Härter für Epoxidharze, die beim Bau von Flügeln großer Windkrafträder eingesetzt werden. Die erste Anlagengeneration wird mittlerweile ausrangiert. Branchenexperten schätzen, dass 2030 über 100.000 Tonnen an alten Rotorblättern anfallen werden – 2040 sogar rund 700.000 Tonnen. Schon heute fragt sich die Branche, wie sich die verwendeten Materialien recyceln lassen. Forscher und Entwickler bei Evonik arbeiten derzeit an Verfahren, um die organischen Bestandteile ausgemusterter Windkraftflügel von den darin verarbeiteten Glas- oder Kohlefasern zu trennen und dann wieder in einen Rohstoff für neue Rotorblätter oder andere Applikationen zu zerlegen. Eine organische Restfraktion aus diesem Recyclingprozess könnte in Herne verwertet werden. „Mittels Pyrolyse kann man daraus Synthesegas gewinnen oder sogar über die vollständige Verbrennung gleich CO₂, das unsere Mikroben zu Aceton verarbeiten“, erklärt Stahl.

Die vielen Ideen am Standort Herne passen ins Umfeld. Dr. Frank Dudda, Oberbürgermeister der Ruhrgebietskommune, hat seine Stadt darauf ausgerichtet, bis 2045 klimaneutral zu sein. „Wir wollen die grünste Industrieregion der Welt werden“, sagt Dudda. „Die Chemieindustrie spielt hierbei eine große Rolle und zeigt, dass sie auf dem richtigen Weg ist.“ Traditionell ist die Verbindung der Bewohner zur Industrie in dieser Region besonders eng.

Und so will Stahl das örtliche Evonik-Werk nicht nur nachhaltig umbauen, sondern auch stärker öffnen. Regionale Universitäten haben schon Kooperationen und Platz für Start-ups im Auge, die Räume im alten Salzlager beziehen könnten. Aufs Dach des Industriegebäudes kann ein Investor eine Fotovoltaikanlage bauen. Die würde von der stark befahrenen Straße neben dem Werk weithin sichtbar sein. Um einen Blick auf die neue Wasserstoffelektrolyse zu ermöglichen, überlegt Stahl, ein großes Fenster in die Hallenwand einzubauen und Banner an der Fassade aufhängen zu lassen: „Alle sollen sehen, dass wir hier viel bewegen.“