Tesla schwört drauf, Stella auch und Peta sowieso. Die Rede ist von Kunstleder. Sein Model 3 liefert der US-amerikanische Elektroautobauer Tesla nur noch mit Sitzen aus Lederimitat. Modedesignerin Stella McCartney schmäht echte Tierhäute in ihren Taschen und Schuhen von jeher. Und die Tierschutzorganisation Peta veröffentlicht Kunstleder-Styleguides für eine wachsende Schar von Modejüngern, die Rinderleben retten wollen. „A killer look without any killing“, so die Devise: todschick, ohne zu töten.

„Veganes Leder“ liegt im Trend. Der Begriff selbst ist gemacht für unsere Zeit. Mehr und mehr Konsumenten sorgen sich um Klima, Tierwohl und Umwelt. Künstlich hergestelltes Leder ist da im Vorteil. Ihm fallen weder Lebewesen noch Landschaften für das Futter zum Opfer. Das Klima wird weniger belastet, das Gewissen ebenso.

Abstriche bei Qualität und Verarbeitung muss man nicht befürchten. Vorbei sind die Zeiten, als Kunstleder sich wie Plastik anfühlte, schnell spröde und rissig wurde. Selbst Experten tun sich heute bei hochwertigem Kunstleder schwer, das Imitat vom Original zu unterscheiden. In einigen Anwendungen ist es ihm sogar überlegen. Möglich wurde das durch verbesserte chemische Zutaten und neue Herstellungsverfahren. Evonik kennt sich mit beidem gut aus. Produkte des Konzerns stecken schon in praktisch jeder Lage modernen Kunstleders. Nun will das Essener Spezialchemieunternehmen auch bei den Herstellungsverfahren neue Standards in Sachen Nachhaltigkeit setzen.

FLEXIBEL UND WIDERSTANDSFÄHIG

Eine Wiege innovativer Produkte für Kunstleder steht in Herne, im Herzen des Ruhrgebiets. Dort produziert Evonik sogenannte Vernetzer (Crosslinker). Diese Stoffe verleihen modernen Kunststoffbeschichtungen ein langes Leben und manch andere besondere Eigenschaft. Von Herne aus hat Evonik die Technologie und die Produkte in die ganze Welt gebracht. Der Anlagenkomplex im Westen Deutschlands hat ein exaktes Ebenbild im chinesischen Schanghai. Produziert wird außerdem in Antwerpen (Belgien) und in Mobile im US-Bundesstaat Alabama. Crosslinker der Evonik-Marke Vestanat erlauben es, besonders zähe Lacke und Kunststoffschichten herzustellen. Sie verbinden die langen Moleküle im Kunststoff zu einem robusten Netzwerk, das starken mechanischen und chemischen Beanspruchungen trotzt. Im Automobilbau oder in Industriefußböden zum Beispiel sorgt das für Haltbarkeit. Im Kunstleder verlängern dagegen Crosslinker die Molekülketten so, dass ein flexibles und dennoch widerstandsfähiges Material entsteht.

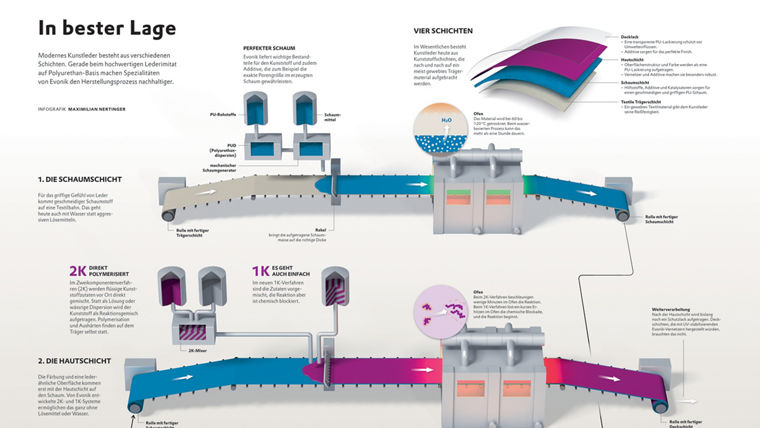

Ein Schnitt ins Kunstleder zeigt, worum es geht. Das Material ist vielschichtig und besteht aus mehreren Lagen, die jeweils eine eigene Aufgabe erfüllen: Ein textiler Träger sorgt für Stabilität, eine Schaumstoffschicht für den weichen Griff, eine Deckschicht für Oberflächenstruktur und Farbe. Obenauf kommt in der Regel noch eine klare Schicht, die das Material vor UV-Licht und anderen Beanspruchungen schützt. „In Wahrheit sind es meist einige Schichten mehr, die zusammen erst die gewünschten Effekte erzeugen“, sagt Dr. Michael Meyer. Der Biologe und Verfahrenstechniker leitet im sächsischen Freiberg das FILK Freiberg Institute, hervorgegangen aus dem Forschungsinstitut für Leder- und Kunstledertechnologie. Es geht auf eine Gerberschule des 19. Jahrhunderts zurück, als in der Region Lederproduktion und Bergbau florierten.

»In hochwertigen Kunstledern dominiert Polyurethan.«

MICHAEL MEYER LEITER DES FILK FREIBERG INSTITUTE

CHINA DOMINIERT DEN MARKT

Zu DDR-Zeiten hatte sich das Institut zusätzlich auf Kunstleder spezialisiert. Meyer und das FILK arbeiten inzwischen sowohl für die Leder- als auch für die Kunstlederbranche – und alles, was dazwischenliegt. „Ganz klar lässt sich das gar nicht mehr trennen“, sagt Meyer. Schließlich kämen in der Verarbeitung von Leder aus Tierhaut seit Langem Lacke und Kunststoffbeschichtungen zum Einsatz. „Die Automobilindustrie hat dem mit ihrer Forderung nach beliebig reproduzierbaren Oberflächendesigns den größten Vorschub geleistet“, so Meyer. Heute geht es im Institut auch um Biotechnologie. Denn beim Kunstleder wird zunehmend mit biologischen Rohstoffen experimentiert.

Doch noch ist die Lage eindeutig. „Auf dem Weltmarkt für Kunstleder dominieren ganz klar klassische Erzeugnisse auf Basis von PVC oder Polyurethan“, sagt Martin Lei. Der Evonik-Manager leitet von Schanghai aus das Marketing von Crosslinkern in der Region Asia-Pacific. An China führt in der Branche fast kein Weg vorbei: Das Land produziert gut 80 Prozent des weltweiten Kunstleders, zuletzt rund drei Millionen Tonnen pro Jahr. Mit einigem Abstand folgen weitere asiatische Länder wie Vietnam und Thailand. „Auch bei manchen Kunstledern, die zum Beispiel als ,Made in Italy‘ vermarktet werden, haben nur die letzten Veredlungsschritte wirklich in Europa stattgefunden“, sagt Lei. „Das Basismaterial kommt aus Asien.“ Quantitativ liegen Kunstleder aus PVC und Polyurethan (PU) weltweit etwa gleichauf. Qualitativ dagegen führt ganz klar PU. „PVC ist billig zu produzieren“, sagt FILK-Chef Meyer. „In hochwertigen Kunstledern hingegen dominiert Polyurethan.“ Es ist vielseitiger, meist griffiger, langlebiger und selbst echtem Leder in manchem überlegen. So lässt sich PU-Kunstleder in der Waschmaschine reinigen.

WENIGER PROBLEMATISCHE ALTERNATIVEN

Die Produktion selbst wird auch immer nachhaltiger. Kunstleder auf PU-Basis lassen sich heute weitgehend ohne schädliche Lösungsmittel herstellen. Das war früher anders. Vor allem die Verwendung von Dimethylformamid (kurz DMF) war für lange Zeit ein Makel der PU-Kunstlederproduktion. Es dient dazu, den Kunststoff in gelöster Form auf die Textilbahn aufzutragen. Beim Fällen und Trocknen entweicht das Lösemittel, zurück bleibt die PU-Schicht. Mit viel Wasser müssen dann DMF-Rückstände ausgewaschen werden. Weil DMF schädlich für Umwelt und Arbeiter ist, hat man ihm den Kampf angesagt. Im vergangenen Jahr hat die EU die Richtlinien für den Verkauf von Produkten selbst mit minimalem DMF-Gehalt nochmals verschärft. Auch Chinas Regierung macht Druck, um DMF und andere Lösemittel in der Industrie zu reduzieren. Und mehr als 170 Modeunternehmen haben sich zusammengeschlossen, um Chemikalien wie DMF aus ihren Lieferketten vollständig zu verbannen.

Längst bietet die Industrie weniger problematische Alternativen. So lassen sich Schaumschicht, Deckschicht und Schutzlack aus Polyurethan als wässrige Dispersion auftragen, ein Gemisch fast ausschließlich aus Wasser und PU-Mikropartikeln. Im Trocknungsofen wird dann nur noch Wasser verdunstet statt Lösungsmittel. Marktprognosen zufolge soll sich zwischen 2021 und 2027 der Anteil des Dispersionsverfahrens allein in Chinas PU-Kunstlederproduktion etwa versechsfachen. Evonik fördert diesen Trend mit Produkten für das Verfahren.

Jedoch war in der Vergangenheit die Herstellung einer auf wässrigen PU-Dispersionen basierenden Schaumschicht in gewünschter Qualität schwierig. Es fehlte an speziell für diese Anwendung optimierten Schaumstabilisatoren. Entwickler aus dem Evonik-Geschäftsgebiet Comfort & Insulation haben an dieser Stelle angesetzt, um mit ihren Schaumadditiven mit dem Markennamen Ortegol P die technologische Lücke zu füllen. Außerdem verbessern sie bei der Herstellung des Kunstleders deutlich die Energie-, Rohstoff- und Emissionsbilanz und basieren zu 100 Prozent auf pflanzlichen Rohstoffen.

LEDER AUS PILZEN, KORK UND KAKTUS

Auch Substitute aus nachwachsenden Rohstoffen brauchen Chemie. Bei Kunstleder geht der Trend ebenfalls in Richtung „bio“: Wissenschaftler forschen an einer Vielzahl neuartiger Ledersubstitute auf biologischer Basis. Evonik arbeitet zum Beispiel an einem Mischmaterial, das Leder nicht nur nahekommt, sondern sich auf ganz neue Arten verarbeiten lässt. Dazu hat der Konzern 2019 in das US-amerikanische Start-up Modern Meadow investiert, das mithilfe von Hefezellen Kollagen produziert. Mit diesem Strukturprotein, einem Hauptbestandteil in Haut und Bindegewebe, sowie mit biobasierten Polymeren will das Unternehmen mit Sitz in Nutley (New Jersey, USA) ein lederähnliches Material herstellen. Für Michael Meyer, Experte am sächsischen FILK Freiberg Institute, sind solche Biomaterialien „Trendsubstitute“. Mittlerweile gibt es Lederersatz etwa auf Basis von Apfelschalen, Ananasblättern, Pilzen, Kork oder Kakteen. Auch die biobasierten Materialien werden aber erst mithilfe chemischer Produkte und Beschichtungstechnologie eine brauchbare Grundlage. Einige sind inzwischen zu durchaus vorzeigbaren Alternativen herangereift. „Reine Naturprodukte sind das allerdings nicht“, sagt Lederexperte Meyer.

UV-SCHUTZ UND DECKSCHICHT IN EINEM

Zugleich arbeitet Evonik im Chemiepark Marl an weiteren alternativen Technologien. „Es geht auch ganz ohne Wasser“, sagt Denis Pukrop. Er hat im Geschäftsgebiet Crosslinkers ein Verfahren mitentwickelt, mit dem sich die PU-Deckschicht moderner Kunstleder effizient, einfach und umweltverträglich aus Reaktivsystemen auftragen lässt. In einigen Industrien ist das sogenannte 2K-Verfahren schon gang und gäbe. So nutzen es metallverarbeitende Unternehmen zum Beispiel, um Bleche widerstandsfähig zu beschichten.

2K steht für „zwei Komponenten“: Die chemischen Reaktionsbausteine für lange Kunststoffmoleküle werden flüssig vermischt und aufgetragen, um die Polymerisation auf dem Trägermaterial in Gang zu setzen. „Man kennt das von Zweikomponentenklebern aus dem Baumarkt“, sagt Pukrop. „Sobald die Partien verrührt sind, startet die Polymerisation, und die Mischung härtet aus.“ Beim Polyurethan werden dazu Polyole – drei- und höherwertige Alkohole – eingesetzt, die mit dem richtigen Crosslinker zu einem Netz aus langkettigen Polyurethanmolekülen aushärten.

Im 2K-Verfahren entsteht binnen Minuten eine Kunststoffschicht auf dem Trägermaterial, ohne dass Wasser oder Lösemittel entfernt werden müssten. „Um den Prozess zu beschleunigen, reicht eine viel kürzere Zeit im Ofen mit entsprechend niedrigem Energieeintrag“, sagt Pukrop. Ein Schlüsselprodukt dazu ist Vestanat IPDI, chemisch ausgedrückt cycloaliphatisches Isophorondiisocyanat, das die Trocknung und Härtung solcher Beschichtungen verbessert. Auch im Dispersionsverfahren spielt es deshalb eine wichtige Rolle. Ganz nebenbei macht es die Beschichtung licht- und wetterstabil. „Man könnte also den UV-Schutz gleich in die Deckschicht einbauen und sich eine zusätzliche Schutzlackierung sparen“, erklärt Pukrop. Weiterer Pluspunkt: Evonik bietet das Produkt – wie inzwischen all seine Isophoronprodukte aus Herne – aus erneuerbaren Rohstoffen an. Die Ökobilanz weist im obigen Beispiel einen Anteil von 75 Prozent erneuerbarem Kohlenstoff aus.

ES GEHT NOCH EINFACHER

Das von Evonik speziell für die Kunstlederproduktion optimierte 2K-Verfahren bietet Vorteile für Effizienz und Nachhaltigkeit. Und doch hat es einen Haken. Die Handhabung ist vor allem in der Lackindustrie etabliert, für die Hersteller von Kunstleder ist sie jedoch neu und unter anderem wegen der Reaktivität der Komponenten nicht ganz einfach. Da die Reaktion automatisch beginnt, ist gutes Timing wichtig. Einmal angemischt, ist die Verbindung der zwei Komponenten nicht mehr zu stoppen. „Bei einem Produktwechsel fallen somit Reste an, was Abfall und Kosten produziert“, erklärt Pukrop.

Der Experte hat daher ein weiteres Verfahren für die Kunstlederherstellung fit gemacht. Im sogenannten 1K-Verfahren wird nur eine Komponente eingesetzt. Darin sind die gleichen Bestandteile wie beim 2K-Verfahren bereits vorgemischt. Sie lassen sich zusammen transportieren und problemlos handhaben. Der Trick: Die Polymerreaktion wird chemisch blockiert. Erst durch ein kurzes Erhitzen auf 130 bis 150 Grad löst sich die Blockierung, und die Polymerisation beginnt. Evonik bietet derart blockierte Vernetzer bereits für andere Industrien an – für Pulverbeschichtungen zum Beispiel. Das neu patentierte Verfahren wurde für die Kunstlederproduktion optimiert, etwa um besonders flexible und dehnbare Beschichtungen zu ermöglichen. „Für die Hersteller heißt das außerdem, dass sie nicht so viel Neues in der Handhabung lernen müssen und weniger an ihren Produktionsprozessen umzurüsten brauchen“, erklärt Guido Streukens, Leiter der Anwendungstechnik für Vestanat in Marl. Das Blockierungsmittel gibt beim Lösen der Blockierung lediglich Alkohol in kleinen Mengen frei.

Noch beginnt die Branche erst damit, lösemittelbasierte Verfahren in größerem Stil durch wasserbasierte zu ersetzen. Und auch das 2K-Verfahren wird bislang in wenigen, speziellen Anwendungen eingesetzt. Aber die Vorteile der modernen 1K-Technik summieren sich: kein Einsatz von Lösemitteln, drastisch geringerer Wasser- und Energieverbrauch als beim Dispersionsverfahren und noch weniger Produktionsaufwand und Abfälle als beim 2K-Prozess. Könnte gut sein, dass sich wegen solcher guten Gründe bald neben Tesla, Stella und Peta viel mehr Freunde des veganen Leders finden werden.