Auf den ersten Blick unterscheidet sich der weiße Raum im Industriepark Wolfgang in Hanau kaum von anderen Laboren bei Evonik: In der Mitte stehen lange Tische mit kleinen Kreiselpumpen, an den Seiten sind Abzüge installiert, an denen Frauen und Männer in weißen Kitteln mit Reagenzgläsern und Erlenmeyerkolben arbeiten.

Wer jedoch genauer hinschaut, erkennt für Labore eher untypische Objekte: silbrig-graue, rechteckige Geräte – manche kaum größer als ein Smartphone, manche so groß wie ein Computer. Die Geräte bestehen aus zwei Metallplatten, die an Kabel angeschlossen sind. In die Zwischenräume wird durch dünne Leitungen eine Flüssigkeit eingeleitet. Auf der anderen Seite strömen andere Flüssigkeiten wieder heraus.

„Das sind Natronlauge und Schwefelsäure, die wir hier in unserer Elektrodialysezelle gewonnen haben“, erklärt Patrik Stenner. Der Verfahrensingenieur leitet die Plattform Elektrochemische Prozesse & Produkte. Gemeinsam mit etwa 20 Mitarbeitern an den Evonik-Standorten in Hanau und Schanghai (China) erforscht er, wie sich Chemie mit Strom betreiben lässt.

„Die Technologie ermöglicht es uns, Prozesse und Produkte viel grüner zu machen“, schwärmt Stenner. „Mithilfe von Elektrizität können wir es schaffen, Rohstoffe im Kreis zu führen und damit Ressourcen einzusparen.“

Eine neue Epoche der Elektrochemie

Die Elektrochemie erlebt eine Renaissance. Weltweit beschäftigen sich Forscher mit Reaktoren, die statt mit Gas, Kohle oder Öl mit elektrischem Strom betrieben werden. Daneben rücken die Plasmachemie und Elektrolyseverfahren, bei denen Elektronen als Rohstoff genutzt werden, in den Blickpunkt. Sowohl Basischemikalien als auch Spezialprodukte könnten künftig in großen Mengen mittels Elektrizität aus erneuerbaren Quellen erzeugt werden – und so den Ausstoß von Klimagasen reduzieren helfen.

Viele Verfahren sind gut bekannt. Die Grundlagen dafür wurden bereits vor fast 250 Jahren gelegt. Bis ins 20. Jahrhundert hinein wurden immer neue Verfahren entwickelt, mit denen Produkte elektrochemisch hergestellt worden sind.

Manche Prozesse haben sich in der Industrie etabliert – beispielsweise die Galvanik, bei der Oberflächen unter Strom gesetzt werden, um sie mit einer feinen Metallschicht zu überziehen. Oder die Chlor-Alkali-Elektrolyse, bei der mittels Elektrizität aus Kochsalz Chlor und Natronlauge gewonnen wird.

Doch solange Rohstoffe und fossile Energie preiswert waren und Umwelt- wie Klimaschutz eine untergeordnete Rolle spielten, verließ sich die Industrie in vielen Bereichen zumeist auf etablierte, klassisch-präparative Verfahren.

Seit einiger Zeit hat ein Umdenken eingesetzt: Der Klimawandel, hohe Energiepreise und immer mehr Verbraucher, die Wert auf nachhaltig erzeugte Produkte legen, verändern die Rahmenbedingungen. Bis 2050 will die Chemiebranche in der EU klimaneutral wirtschaften. Gelingen kann das nur, wenn Stoffkreisläufe geschlossen, alternative Rohstoffe genutzt und die Chemie elektrifiziert wird.

Leichter in die Kreislaufwirtschaft

Die Möglichkeiten, die Unternehmen nutzen können, sind vielfältig: Strom lässt sich beispielsweise direkt zum Heizen nutzen oder um Motoren anzutreiben. Sogenannte Power-to-X-Verfahren verwandeln Stromüberschüsse in Plattformchemikalien oder alternative Kraftstoffe. Strombasierte Verfahren können auch eingesetzt werden, um Nebenströme aus der Produktion in den Stoffkreislauf zurückzuführen. „Mithilfe der Elektrochemie wird es für Chemieunternehmen leichter, in die Kreislaufwirtschaft einzusteigen“, sagt Siegfried R. Waldvogel, Direktor am Max-Planck-Institut für Chemische Energiekonversion in Mülheim an der Ruhr.

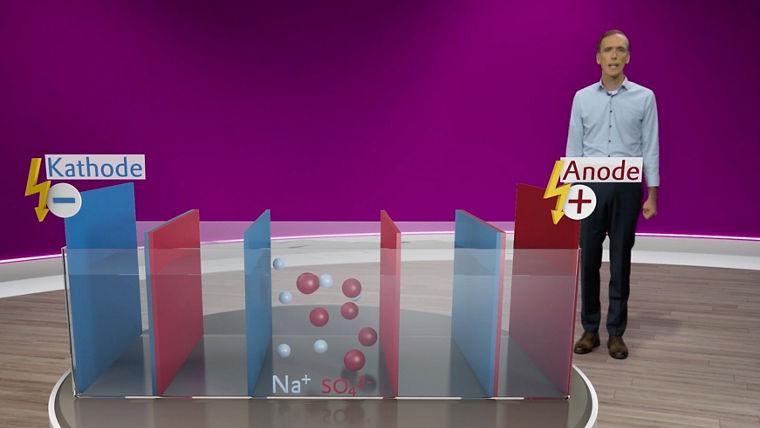

Eine wichtige Rolle bei der Umstellung kommt den Elektronen – also den Ladungsträgern des Stroms – in chemischen Prozessen zu. Das Beispiel Wasserelektrolyse zeigt, wie sie sich nutzen lassen: An zwei Elektroden, die in einer wässrigen Lösung hängen, wird eine Spannung angelegt. Zwischen Kathode (Minuspol) und Anode (Pluspol) baut sich dadurch ein elektrisches Feld auf. Darin wird Wasser (H2O) zu Wasserstoff (H2) und Sauerstoff (O2) umgesetzt. Wird die Elektrolyse mit regenerativem Strom betrieben, entsteht der begehrte „grüne“ Wasserstoff, der für zahlreiche Reaktionen in der Chemie relevant ist.

Weltweiter Austausch

Daneben betrachten Elektrochemiker verstärkt Sekundärrohstoffe – also Produkte aus Nebenströmen, die bisher teuer entsorgt werden müssen. Die Hoffnung: Mithilfe von grünem Strom lassen sich aus vermeintlichen Abfällen wertvolle Rohstoffe für chemische Prozesse zurückgewinnen.

Genau hier kommt die Plattform Elektrochemische Prozesse & Produkte ins Spiel, die Evonik 2020 als Teil der Division Technology & Infrastructure gegründet hat. Sie hat ihren Hauptsitz in Hanau, dem elektrochemischen Know-how-Zentrum von Evonik, und fördert den fachlichen Austausch der Elektrochemie-Fachleute aus den unterschiedlichen Unternehmensbereichen. Leiter der Plattform ist Patrik Stenner, ein starker Fürsprecher dieser Technologie: „Wir schätzen, dass sich der CO2-Fußabdruck bei rund einem Fünftel der Prozessschritte bei Evonik durch den Einsatz von Elektrochemie deutlich senken lässt“, sagt der 53-Jährige, der seit 1996 bei Evonik arbeitet und zahlreiche strombasierte Verfahren entwickelt hat.

ELEMENTS-Newsletter

Erhalten Sie spannende Einblicke in die Forschung von Evonik und deren gesellschaftliche Relevanz - ganz bequem per E-Mail.

Nahezu alle Versuche auf diesem Gebiet finden nunmehr in Hanau statt – unabhängig davon, ob eine Business Line in Marl, in den USA oder anderswo elektrochemisch arbeiten will. „So sorgt die Plattform auch für mehr Sichtbarkeit des Themas im Unternehmen“, sagt Stenner.

ELEKTRONEN ERSETZEN LAUGEN UND SÄUREN

Eines der Projekte, das am weitesten vorangeschritten ist, hat mit den silbrig-grauen Kästen im Hanauer Labor zu tun. In ihnen läuft die sogenannte Elektrodialyse ab. Mithilfe dieses Prozesses sollen künftig in großem Stil Rohstoffe aus Nebenprodukten chemischer Reaktionen gewonnen werden. Beispielsweise bei der pH-Wert-Einstellung, einem wichtigen Prozessschritt in vielen Verfahren: Wird der pH-Wert eines Stoffstroms durch Zugabe einer Lauge oder Säure eingestellt, entsteht dabei am Ende des Prozesses eine salzhaltige Lösung, zum Beispiel Natriumsulfat.

Bislang lässt es sich nicht wiederverwenden. Stenners Ziel ist, die beiden Ausgangsstoffe zurückzugewinnen - in diesem Fall Natronlauge und Schwefelsäure. „Das wäre ein Paradebeispiel für eine Kreislaufwirtschaft – und ökonomisch wie ökologisch sinnvoll“, erläutert Stenner. Zum einen müsste Evonik weniger Lauge und Säure zukaufen. Zum anderen würden Umwelt und Klima entlastet: Die Rohstoffe würden mithilfe der Elektrodialyse mit einem deutlich geringeren CO2-Fußabdruck gewonnen als bei konventioneller Herstellung, und die Salzfracht in Abwässern würde reduziert. Beispielsweise zeigen erste Abschätzungen mithilfe von Life-Cycle-Analysen, dass der CO2-Fußabdruck der aus Natriumsulfat zurückgewonnenen Natronlauge etwa zwei Drittel niedriger ist als der konventionell hergestellter Natronlauge. Dieser Wert verbessert sich nochmals deutlich beim Einsatz von Grünstrom in der Elektrodialyse. Die Ingenieure haben sich allerdings noch ambitioniertere Ziele gesteckt: Sie arbeiten daran, den pH-Wert künftig ganz ohne Laugen oder Säuren einzustellen – allein mittels einer im Prozess zwischengeschalteten Elektrodialyse.

»Elektrochemie ermöglicht es uns, Prozesse und Produkte viel grüner zu machen.«

Patrik Stenner Leiter der Plattform Elektrochemische Prozesse & Produkte bei Evonik

In anderen Bereichen hat sich die Elektrodialyse bereits bewährt: So wird damit seit den 1960er-Jahren Meerwasser entsalzt. Seit den 1990er-Jahren darf das Verfahren in der EU verwendet werden, um den Alkoholgehalt von Wein zu senken oder um Weinstein zu entfernen. Was sich bei der Trinkwasseraufbereitung und in der Lebensmittelindustrie bewährt hat, steckt in der Chemieindustrie noch in den Anfängen. Die Branche holt zwar auf, „von einem Standardprozess sind wir aber noch weit entfernt“, sagt Stenner. Die Eigenschaften der Ausgangsstoffe und Endprodukte machen ein auf jeden einzelnen Prozess individuell abgestimmtes Vorgehen nötig.

Die Elektrodialyse, die Stenner und sein Team zurzeit erforschen, ist technisch aufwendiger als eine klassische Elektrolyse. „Das Herzstück unseres Aufbaus sind Membranen, die die Elektrolysezellen in mehrere Kammern aufteilen.“ Sie fungieren als eine Art engmaschiges Gitter, das nur bestimmte Ionen durchlässt.

Der Clou sind die Membranen

Drei Membrantypen kommen in Stenners Aufbau zum Einsatz: Die Anionen-Austauschermembran (AAM) lässt nur negativ geladene Ionen hindurch, die Kationen-Austauschermembran (KAM) nur positiv geladene. Hinzu kommen bipolare Membranen, die aus je einer Anionen- und einer Kationen-Austauschermembran aufgebaut sind. Dieses Doppelpack können Ionen zwar nicht vollständig durchqueren. Zerfällt Wasser innerhalb der Membran jedoch mithilfe des elektrischen Feldes, wandern die Wasserstoff-Ionen (H+) in die eine und die Hydroxid-Ionen (OH-) in die andere Richtung (siehe Infografik).

Vor dem Beginn des Experiments im Hanauer Labor werden Leitungen und Kabel angeschlossen. Die Elektrolysezelle ist bereit. Stenner steht vor der Versuchsapparatur, drückt auf mehrere Schalter und startet so die Dialyse. Spannung ist angelegt, Strom fließt. Gleichzeitig wird die Natriumsulfat-Lösung eingeleitet. Ähnlich wie Wasser zerfällt auch Natriumsulfat (Na2SO4) in Ionen: Es entstehen Natrium-Ionen (Na+) und Sulfat-Ionen (SO42-).

„Die drei Membranen sorgen dafür, dass bestimmte Ionen in bestimmten Kammern landen“, erklärt Stenner. Auf der einen Seite reagieren die Natrium-Ionen mit den Hydroxid-Ionen zu Natronlauge (NaOH). Auf der anderen Seite des Versuchsaufbaus treffen die Sulfat-Ionen auf Wasserstoff-Ionen und reagieren zu Schwefelsäure (H2SO4). Lauge und Säure reichern sich so lange an, bis jeweils eine zehnprozentige Lösung entstanden ist. Jede davon wird abgeleitet und kann direkt wieder eingesetzt werden.

Dieses Verfahren hat sich im Labormaßstab bewährt. In einer Stunde produzieren Elektrolysezellen im Labor mittlerweile mehrere Liter Natronlauge und Schwefelsäure. „Auf dem Weg hierhin mussten wir allerdings einige Herausforderungen bewältigen“, berichtet Stenner. Besonders die Membranen erwiesen sich als komplex. „Sie reagieren manchmal empfindlich auf bestimmte Stoffe.“ Das kann dazu führen, dass sie schnell altern und ihre Funktion nicht mehr erfüllen. Bei der Aufarbeitung der Natriumsulfatlösung stellte sich heraus, dass winzige Partikel die Dialyse störten. Diese werden jetzt zuvor abgetrennt, um einen reibungslosen Prozess zu ermöglichen.

AUS DEM LABOR IN DIE ANWENDUNG

Nun geht es daran, die erzeugten Mengen zu erhöhen: Um mehr Natriumsulfat aufzubereiten, sind leistungsstärkere Elektrodialysezellen nötig. Größere Membranen verbrauchen allerdings überproportional mehr Strom. Statt wie in der Chemie üblich von einer kleinen Anlage in eine große Anlage zu wechseln, werden in der Elektrochemie die Einheiten vervielfacht (Numbering-up).

Evonik prüft, ob die Technologie im kommenden Jahr in einer Demonstrationsanlage bei der Herstellung gefällter Kieselsäuren zum Einsatz kommen kann. Diese werden beispielsweise genutzt, um den Rollwiderstand von Reifen zu senken und sie damit energiesparender zu machen. Ein Teil der natriumhaltigen Rohstoffe und Reaktionsprodukte, die bei der Herstellung der gefällten Kieselsäure eine Rolle spielen, können mithilfe der Elektrodialyse im Kreis geführt werden. Ziel ist es, Rohstoffe mit großem CO2-Fußabdruck mehrfach zu nutzen. Funktioniert die Demonstrationsanlage reibungslos, wäre das ein wichtiger Schritt in Richtung mehr Nachhaltigkeit.

Die Plattform als Sprungbrett

Auch bei anderen Anwendungen liefert die Elektrodialyse ermutigende Ergebnisse. Ein Beispiel: Bei der Herstellung der Substanz Isophorondiamin, eines Rohstoffs, der in Rotorblättern von Windrädern als Vernetzer verwendet wird, fällt das Salz Ammoniumsulfat an. Per Elektrodialyse sollen hier Ammoniak und Schwefelsäure zurückgewonnen werden. Die ersten Versuche im Technikum sind ebenfalls vielversprechend.

Neben der Elektrodialyse treibt die Plattform weitere elektrochemische Prozesse voran. So will Evonik unter anderem eine spezielle Carboxylsäure mittels Strom synthetisieren, die zur Herstellung hochwertiger Polyester und Polyamide eingesetzt wird. Bislang wird sie unter Einsatz von Salpetersäure hergestellt. Gemeinsam mit Fachleuten des Max-Planck-Instituts für Chemische Energiekonversion in Mülheim an der Ruhr arbeitet Stenners Team an einem elektrochemischen Weg. Das Projekt Eloxychem wird mit Mitteln des Forschungs- und Innovationsprogramms „Horizon Europe“ der Europäischen Union gefördert im Rahmen der Fördervereinbarung Nr. 101138376.

»Wir wollten neue Reaktionswege beschreiten, um Energie und Rohstoffe einzusparen.«

Jan Benedikt Metternich Chemiker im Innovationsmanagement der Business Line Crosslinkers

Bei der Herstellung vernetzender Moleküle, sogenannter Crosslinker, könnte ebenfalls Elektrochemie zum Einsatz kommen. „Wir wollten neue Reaktionswege beschreiten, um Energie und Rohstoffe einzusparen“, sagt Dr. Jan Benedikt Metternich, Chemiker im Innovationsmanagement der Evonik-Business-Line Crosslinkers. Heute werden Moleküle bei hohen Temperaturen und unter hohem Druck hydriert. Es wird also zusätzlicher Wasserstoff in das Molekül eingebaut. „Mit Elektrochemie funktioniert dies auch bei Raumtemperatur und ohne Druck.“ Metternich ist von den Vorteilen der Elektrochemie-Plattform bei Evonik überzeugt. Für ihn sei vor allem der rege Austausch mit den Wissenschaftlern in Hanau wichtig, die die konkreten Forschungsarbeiten durchführen.

Vor vier Jahren ist die Plattform mit zwei Dutzend elektrochemischen Projekten gestartet, mittlerweile hat sich die Zahl mehr als verdoppelt. „Und wir entdecken immer mehr Einsatzgebiete“, erklärt Stenner – von der Abwasserbehandlung bis zur Aktivierung von Kohlendioxid, um dieses in andere Moleküle einzubauen.

Die Begeisterung für die Vielseitigkeit der Elektrochemie teilt Patrik Stenner mit Siegfried R. Waldvogel. Auch der Max-Planck-Experte ist davon überzeugt, dass diese Methode einen wichtigen Beitrag für eine energieeffiziente und ressourcenschonende Wirtschaft leisten kann: „Wir sind damit weniger abhängig von fossilen Quellen und verringern den CO2-Fußabdruck“, so Waldvogel.

Das macht die Elektrochemie zu einem Baustein für Evonik, um die selbst gesteckten Nachhaltigkeitsziele zu erreichen und damit einen Beitrag zum Erreichen des Pariser Klimaziels zu leisten: 2015 einigten sich die Staaten der Welt darauf, dass die Erderwärmung möglichst auf 1,5 Grad Celsius, auf jeden Fall aber auf deutlich unter zwei Grad Celsius im Vergleich zum vorindustriellen Zeitalter beschränkt werden soll.

NEUES LABOR FÜR SCHNELLE ERGEBNISSE

Evonik hat zugesagt, ihre Treibhausgasemissionen, die bei Energieversorgung und Produktion anfallen, von 2021 bis 2030 um ein Viertel zu senken – und das ohne die Produktion zu verringern. 700 Millionen Euro investiert das Unternehmen in sogenannte Next Generation Technologies, also in die Weiterentwicklung von Produktionsprozessen und Infrastruktur zur Einsparung von CO2-Emissionen.

Auch in die Plattform Elektrochemische Prozesse & Produkte fließt Geld: Evonik will in den kommenden fünf Jahren einen zweistelligen Millionenbetrag aufwenden. Damit Patrik Stenner und sein Team noch schneller Ergebnisse erzielen, wird zurzeit in Hanau ein neues Labor eingerichtet. Für Stenner eine zusätzliche Motivation: „Wir können elektrochemische Verfahren konsequent weiterentwickeln und damit Zukunftstechnologien vorantreiben, die wesentlich für die grüne Transformation der Chemieindustrie sind.“