Todd Reith verfügt über eine Reihe bemerkenswerter Qualifikationen: Er ist Softwareingenieur, Unternehmer, Implantate-Entwickler und Gitarrenbauer. Von Materialwissenschaften hatte der Gründer von FossiLabs in West Chester, Pennsylvania, indes wenig Ahnung, als er 2017 ein Verfahren für den 3DDruck von Wirbelsäulenimplantaten entwickeln wollte.

Als Material hatte er Polyetheretherketon (PEEK) ins Auge gefasst: einen thermoplastischen Kunststoff, den man vor der Verarbeitung erhitzt, sodass er weich wird. Anschließend lässt man ihn abkühlen, damit er in der gewünschten Form aushärtet. PEEK besitzt hervorragende mechanische Eigenschaften und ist resistent gegen Chemikalien. Deshalb wird es gern eingesetzt, wenn es um anspruchsvolle Anwendungen geht, zum Beispiel in Motorkomponenten von Autos, Kraftstoffsystemen in der Luft und Raumfahrt – oder bei Implantaten in der Medizintechnik.

PEEK gibt es seit über 40 Jahren. Da Materialhersteller ständig neue Rezepturen auf den Markt bringen und die Industrie das Polymer in immer neuen Anwendungen einsetzt, ist der Werkstoff auch heute noch hochmodern. Dass das Material nun gedruckt werden kann, bedeutet einen Quantensprung. Aufgrund dieser Innovation können Patienten mit Wirbelsäulenerkrankungen besser operiert werden, was ihre Lebensqualität erhöht. Zu verdanken ist dies der erfolgreichen Zusammenarbeit zwischen dem Erfinder Reith und dem Materialspezialisten Evonik.

Todd Reith hat bereits eine Menge Erfahrungen mit ver-schiedenen Materialien gesammelt und eine Reihe von Wirbelsäulenimplantaten entwickelt. Dabei gelangte er zu der Überzeugung, dass 3D-gedrucktes PEEK eine bahnbrechende Innovation in der Orthopädie sein könnte. Im Keller seines Hauses gründete er das Ein-Mann-Unternehmen FossiLabs und begann damit, einen völlig neuen 3D-Drucker zu bauen. Schnell stellte er fest, dass dieses Unterfangen ohne tiefgehende Materialkenntnisse aussichtslos ist.

WIDERSTANDSFÄHIG UND DENNOCH FLEXIBEL

Die Materialien, die in Implantaten zum Einsatz kommen, spielen eine entscheidende Rolle für den Genesungsprozess von Patienten. Wird eine Instabilität der Wirbelsäule diagnostiziert, kann der Chirurg die Bandscheibe entfernen und durch ein Implantat ersetzen. Ziel ist eine Verbindung oder Fusion des Implantats mit dem Wirbelknochen oberhalb und unterhalb der betreffenden Stelle, um die Bewegung zu reduzieren und die Wirbelsäule zu stabilisieren. Geeignete Materialien können die Fusion zwischen Knochen und Implantat beschleunigen und die Vernarbung des Gewebes in der Umgebung verringern. Beides ist für die kurz- und langfristige Gesundheit der Wirbelsäule wichtig.

Im Orthopädiemarkt ist PEEK aus mehreren Gründen beliebt: Das Material ist strahlendurchlässig, was einen Vorteil bei Aufnahmen mit dem Röntgengerät oder dem Computertomografen bietet. Ärzte können auf den Bildern gut erkennen, wie sich das Implantat mit dem umgebenden Knochenmaterial verbunden hat – ohne dass das Implantat die Sicht verstellt. Auch Störsignale im Röntgenbild, sogenannte Artefakte, werden verhindert. Zudem entsprechen die mechanischen Eigenschaften von PEEK nahezu denen des umgebenden Knochens, was es zu einem idealen Material für die Hersteller von Implantaten macht.

Allerdings erlaubt es keine solide Fusion zwischen Knochen und Implantat. Einige Unternehmen haben daher PEEK-Implantate mit veränderter Oberfläche auf den Markt gebracht. Dabei wird der Knochenersatz im Spritzgussverfahren hergestellt oder gefräst und anschließend mit einer Beschichtung, meist aus Metall, versehen, die eine bessere Fixierung an der Wirbelsäule ermöglicht. Andere setzen auf additiv gefertigte Titanimplantate. Mit dieser Methode sind Strukturen möglich, bei denen die Knochenzellen durch das Implantat hindurch und um das Implantat herum wachsen, anstatt nur an seiner Oberfläche zu haften.

Reith war überzeugt, dass die Kombination der besten Eigenschaften von PEEK und 3D-Druck zu einer überlegenen Technologie führt. Sein Ziel war ein poröses Wirbelsäulenimplantat, das dem Knochen nachempfunden ist und sich in ihn integriert. „Es ist allerdings so gut wie unmöglich, PEEK im 3D-Drucker zu verarbeiten“, sagt Reith. „Die erste Herausforderung bestand also darin herauszufinden, wie das gelingen könnte.“

Ihm war klar, dass er das Ziel ohne die Hilfe eines Materialherstellers nicht erreichen kann. Zu dieser Zeit entwickelte das Geschäftsgebiet High Performance Polymers von Evonik gerade ein PEEK-Filament in einer Qualität, die sich für Implantate eignet (implant grade) – ein Glücksfall für Reith. Er präsentierte dem Unternehmen seine Arbeit im heimischen Labor, und eine Woche später entschied Evonik, das Projekt zu unterstützen.

Die Zusammenarbeit zwischen David und Goliath läuft mittlerweile seit über fünf Jahren. Statt gegeneinander zu kämpfen, ziehen sie an einem Strang, um Innovationen auf dem orthopädischen Markt voranzutreiben.

DAS NÄCHSTE GROSSE DING

PEEK gehört bereits seit beinahe zwei Jahrzehnten zum Produktportfolio von Evonik. 2006 führte das Unternehmen das Material unter dem Namen Vestakeep ein. Es wird unter anderem eingesetzt bei Komponenten in der Halbleiterindustrie, im Maschinenbau oder für Lebensmittel- und Trinkwasseranwendungen. Das Implant-Grade-PEEK von Evonik wurde erstmals 2013 in einem Wirbelsäulenimplantat verarbeitet.

Als bekannt wurde, dass erste Anwender PEEK als 3D-Druckmaterial verwenden, war das Forschungs- und Entwicklungsteam Medizintechnik von Evonik sofort davon überzeugt, dass diese Anwendung die Orthopädie revolutionieren könnte: einen Markt, auf dem den Analysten von Orthoworld zufolge im vergangenen Jahr weltweit 59 Milliarden US-$ Umsatz erzielt wurde.

Evonik blickt auf eine lange Geschichte in der Entwicklung von Materialien zurück, die im 3D-Druck eingesetzt werden können. Eine Kombination von 3D-Druck mit PEEK, so die Vision der Entwickler, sollte die Anforderungen von Chirurgen erfüllen und zugleich die Ergebnisse für Patienten verbessern. Das Spektrum an Möglichkeiten für den 3D-Druck mit PEEK ist breit, unter anderem für patientenspezifische Implantate und standardisierte Endoprothesen für Kopf, Gesicht, Wirbelsäule oder für Trauma-Anwendungen.

Sogar eine Fertigung im Krankenhaus ist möglich: OP-Teams könnten anatomische Modelle und Implantate bedarfsgerecht entwerfen und drucken. Außerdem fragten Chirurgen und Medizintechnikunternehmen nach Implantaten mit porösen Strukturen. „Wir erkannten, dass dies das nächste große Ding auf dem Markt sein könnte“, sagt Marc Knebel, Global Segment Head of Medical Devices and Systems und Head of Vestakeep Europe bei Evonik.

Das globale Forscherteam war überzeugt, dass Evonik Marktführer in diesem Bereich werden könnte, und begann damit, ein Verfahren für die Herstellung eines 3D-druckfähigen Filaments aus Vestakeep-Granulat zu entwickeln.

»Das war eine Herkulesaufgabe.«

TODD REITH ERFINDER UND LEITER NEUE TECHNOLOGIEN BEI CURITEVA

„Das Gute ist, dass wir ein Material verwenden, das seit mehr als zehn Jahren auf dem Markt ist und überall auf der Welt für Implantate zugelassen ist“, sagt Knebel. Die technische Herausforderung bestand darin, ein Filament herzustellen, das sehr enge Toleranzen aufweist und zugleich die Anforderungen für Anwendungen als medizinisches Implantat erfüllt.

Evonik wollte ein Material speziell für die Fused Filament Fabrication (FFF) entwickeln. Bei dieser Form der 3D-Drucktechnologie entsteht das gewünschte Teil Schicht für Schicht. Die Wissenschaftler konzentrierten sich bei ihrer Arbeit auf die Viskosität des Materials, also den Fließwiderstand, und seine Kristallisation, die Aushärtung.

Ein Vorteil von PEEK ist seine hohe Temperaturbeständigkeit. Gleichzeitig erschwert diese Eigenschaft die Verarbeitung: Die meisten am Markt verfügbaren 3D-Drucker arbeiten mit Standardpolymeren in einem Temperaturbereich um 200 Grad Celsius. Zum Verflüssigen des teilkristallinen PEEK sind bis zu 400 Grad Celsius nötig. Zugleich kann das Material schwinden, wenn es aushärtet und kristallisiert. Die Experten von Evonik setzten auch hier enge Toleranzen, die bei Implantaten für den menschlichen Körper unbedingt einzuhalten sind.

Die Entwicklung des neuen Vestakeep i4 3DF war ein iterativer Prozess, bei dem die Stabilität des Materials und die Druckfähigkeit vorsichtig ausbalanciert werden mussten. Während des Entwicklungsprozesses schickte Evonik das Filament an Druckerhersteller weltweit und bat um Verbesserungsvorschläge. Dabei haben die Entwickler Produzenten identifiziert, die in der Lage sind, besonders hochwertige Teile mittels 3DDruck herzustellen. Einer davon war Todd Reith.

TEMPERATURANPASSUNGEN

Als Evonik-Mitarbeiter Ende 2018 zur Laborbesichtigung bei Reith waren, stand dort ein 3D-Drucker, den er selbst gebaut hatte. Reith bat um ein Filament, das die Anforderungen der US-Regulierungsbehörden erfüllte und es ihm ermöglichte, die Materialchemie zu verstehen. Evonik willigte ein. Während Reith fortan versuchte, ein hochpräzises und reproduzierbares 3D-Druckverfahren zu entwickeln, stand er in engem Kontakt mit dem Evonik-Team in den USA. „Todd konnte eine Änderung gleich am nächsten Tag umsetzen, wenn es ihm sinnvoll erschien. Bei uns als Großunternehmen geht das nicht so schnell“, sagt Knebel. „Doch unser Management hat uns die Freiheit gegeben, wie ein Schnellboot zu agieren – so wie es Startups erwarten.“

Der Austausch zwischen Reith und Evonik dauerte drei Jahre. Der Erfinder druckte Teile, schickte sie an Evonik und stellte Fragen, um Hindernisse, vor allem bei der Kristallinität, zu überwinden. Dann sah sich Dr. Suneel Bandi, der technische Leiter von Evonik, die Teile an, ging die Fragen durch und empfahl Temperaturanpassungen.

„Ich habe mich vor allem an der Optik orientiert, wodurch ich die kleinsten Feinheiten der Materialeigenschaften erkennen konnte“, erzählt Reith. Wenn es bernsteinfarben aus der Düse kam, wusste er, dass Temperatur, Viskosität und Fließgeschwindigkeit stimmten. Dann beobachtete er die erste Schicht des Filaments, um festzustellen, wie schnell es in einen undurchsichtigen, teilkristallinen Zustand übergeht. Durch die Regelung der Temperatur konnte Reith schließlich den amorphen Zustand des Materials steuern. Das Feedback von Evonik trug entscheidend dazu bei, sein Verfahren zu perfektionieren. Die Partner setzten ihre Zusammenarbeit auch fort, nachdem Reith FossiLabs 2020 an Curiteva, einen Hersteller von Wirbelsäulenimplantaten in Huntsville, Alabama, verkauft hatte.

»Wir hatten die Freiheit, wie ein Schnellboot zu agieren.«

MARC KNEBEL GLOBAL SEGMENT HEAD OF MEDICAL DEVICES BEI EVONIK

TESTS ÜBER WEIHNACHTEN

Nach der Übernahme wurde Reith zum Erfinder und Leiter neue Technologien bei Curiteva ernannt. Das Unternehmen war an der Entwicklung neuartiger Wirbelsäulen implantate aus dem 3D-Drucker interessiert und sicherte ihm Unterstützung bei seiner Zusammenarbeit mit dem Spezialchemiehersteller zu. „Evonik und ich bildeten eine enge Partnerschaft, denn wir waren auf dem Weg zu einem kommerziellen Produkt“, sagt Reith. „Durch die Übernahme mussten wir einen validierten Prozess entwickeln.“

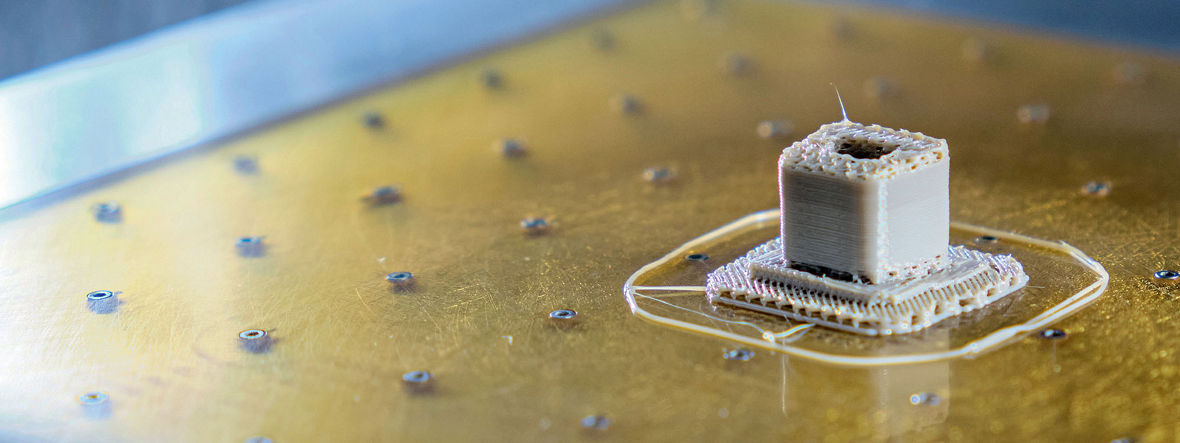

Bei dem von Reith entwickelten Fused-Strand-Deposition-Verfahren (FSD-Verfahren) wird ein Implantat gedruckt, dessen rautenförmige Poren gerade einmal 100 bis 600 Mikrometer groß sind (ein Mikrometer ist ein Tausendstel Millimeter).

Diese Konstruktion ist bemerkenswert, weil damit stärkere Implantate hergestellt werden können als mit formgepresstem PEEK, so Dr. Erik Erbe, Chief Scientific Officer bei Curiteva. „Vordergründig betrachtet, könnte man denken, dass das PEEK nur anders verarbeitet wurde. Aber das ist nicht der Fall“, sagt Erbe. Studien des Unternehmens zeigen, dass die Druckfestigkeit der gedruckten Objekte um 70 bis 80 Prozent höher ist als die klassischer PEEK-Implantate. Den Markt für Wirbelsäulenimplantate könnte das Produkt grundlegend verändern. Innovation ist jedoch oft mit strengen regulatorischen Hürden konfrontiert: Evonik hat sein Implant-Grade-Filament Vestakeep i4 3DF Anfang 2022 auf den Markt gebracht. Als Curiteva die FDA-Zulassung seines Produkts bei der US-Behörde für Lebens- und Arzneimittel beantragte, konnte das Unter-nehmen also ein Material einreichen, das strenge Qualitätsstandards erfüllt. Die FDA verlangte jedoch einen Nachweis darüber, dass das Druckverfahren von Curiteva die Eigenschaften des Materials nicht verändert. Für die Beantwortung von Rückfragen der FDA gelten strenge Fristen. Curiteva musste innerhalb von wenigen Tagen umfangreiche chemische Analysen durchführen. Das Unternehmen lief Gefahr, die Chance auf Marktzulassung seines Produkts zu verlieren.

Als wäre das allein nicht schon stressig genug, mussten die Analysen auch noch zum denkbar ungünstigsten Zeitpunkt durchgeführt werden: über Weihnachten. Reith rief seine Ansprechpartner bei Evonik an, um sie um einen großen Gefallen zu bitten. Und wieder war man bereit, ihm zu helfen. „Normalerweise sind wir über Weihnachten alle in Urlaub“, sagt Knebel. „Wir haben einige Kollegen gebeten, zwischen den Feiertagen zu arbeiten, weil die Analysen so zeitkritisch waren.“

»Es geht nicht nur darum, dass PEEK anders verarbeitet wurde.«

ERIK ERBE CHIEF SCIENTIFIC OFFICER BEI CURITEVA

ZURÜCK INS LABOR

Reith flog von den USA nach Deutschland, um die Implantate aus dem 3D-Drucker persönlich am Standort Darmstadt vorbeizubringen. Die Analysen fanden unter Leitung von Dr. Jonas Scherble, Leiter Qualität & Regulator bei Evonik, statt. „Wir haben eine hohe Kompetenz bei Zulassungsverfahren und verfügen über unterstützende Daten. Damit können wir unseren Kunden eine gute Wissensbasis bieten“, sagt Knebel. „Letztlich ist es eine Frage des Vertrauens. Wir wollen bei unseren Kunden und den Behörden Vertrauen schaffen, indem wir nachweisen, dass unser Material für den 3D-Druck von Implantaten geeignet ist.“

Mit den Ergebnissen der Materialanalyse von Evonik wurden die Fragen der US-Behörde zufriedenstellend beantwortet, und Curiteva erhielt die FDA-Zulassung. Dank der engen Zusammenarbeit der beiden Unternehmen konnte erstmals ein PEEK-Implantat aus dem 3D-Drucker auf den US-Markt gebracht werden.

Im April 2023 wurde bei einer Operation erstmals ein Implantat aus dem Inspire-System von Curiteva eingesetzt. Dr. Alex Vaccaro hält die Entwicklung für einen wichtigen Durchbruch: „Ich glaube, dass Strukturen die Biologie vorantreiben“, sagt der Präsident des Rothman Orthopedic Institute in Philadelphia, der als einer der ersten Chirurgen das neue Implantat nutzt. „Die Gitterarchitektur von PEEK, die durch das 3D-Druckverfahren von Curiteva ermöglicht wird, stellt einen spannenden Fortschritt für Wirbelsäulen-, Orthopädie- und neuro chirurgische Verfahren dar, die jede Art von biologischem Implantat beinhalten.“

Auch Todd Reith ist zufrieden. „Das war eine Herkulesaufgabe“, sagt der Entwickler. „Für Start-ups ist es normal, schnell und agil zu sein, aber dass in einem Unternehmen wie Evonik alle sofort einsatzbereit waren, ist beeindruckend.“ Der Entwickler lobt die Bereitschaft von Evonik, die Zusammenarbeit mit einem kleinen Start-up eingegangen zu sein. „Diese Risikobereitschaft hat sich für das große Unternehmen ausgezahlt. Nun ist es führend in diesem Bereich. Alle Wettbewerber von Evonik müssen jetzt erst einmal aufholen.“

Curiteva sieht Marktpotenzial für verschiedene Implantate, bei denen 3D-gedrucktes PEEK eingesetzt werden kann, unter anderem in Fuß und Knöchel, Hand und Handgelenk sowie Kopf und Gesicht. So könnte ein Patient, der bei einem Autounfall ein Schädeltrauma erlitten hat, ein 3D-gedrucktes PEEK-Implantat erhalten, das genau der Größe und Form seiner Fraktur entspricht.

Für Evonik geht es nun darum, mit weiteren Herstellern Produkte auf den Markt zu bringen, in denen Vestakeep 4i 3DF verwendet wird. „Die Anwendung von Curiteva stieß auf großes Interesse am Markt und war ein Türöffner für weitere Gespräche“, sagt Knebel. „Nicht alle werden das Filament sofort einsetzen, aber es hat einen Diskussions- und Innovationsprozess in Gang gebracht.“

Im Oktober 2023 hat Evonik sein carbonfaserverstärktes PEEK-Filament für 3D-gedruckte medizinische Implantate auf den Markt gebracht – die nächste Erweiterung des Angebots. Das carbonfaserverstärkte PEEK soll für Wirbelsäulenimplantate, Traumaplatten und patientenspezifische Anwendungen verwendet werden. Der Vorteil des Materials besteht darin, dass es die Festigkeit durch den hohen Kohlefaseranteil mit der Flexibilität seiner PEEK-Komponenten verbindet. Zudem lässt sich die Ausrichtung der Kohlenstofffasern während des Druckvorgangs festlegen.

Evonik und Curiteva planen, gemeinsam orthopädische Implantate mit dem neuen carbonfaserverstärkten PEEK-Filament zu entwickeln. „Jetzt schicken wir Todd zurück ins Labor, damit er mit der Entwicklung eines neuen Materials anfangen kann“, sagt Knebel und lacht.